RumiCar-C3の製作 車体設計編(Fusion 360)

はじめに

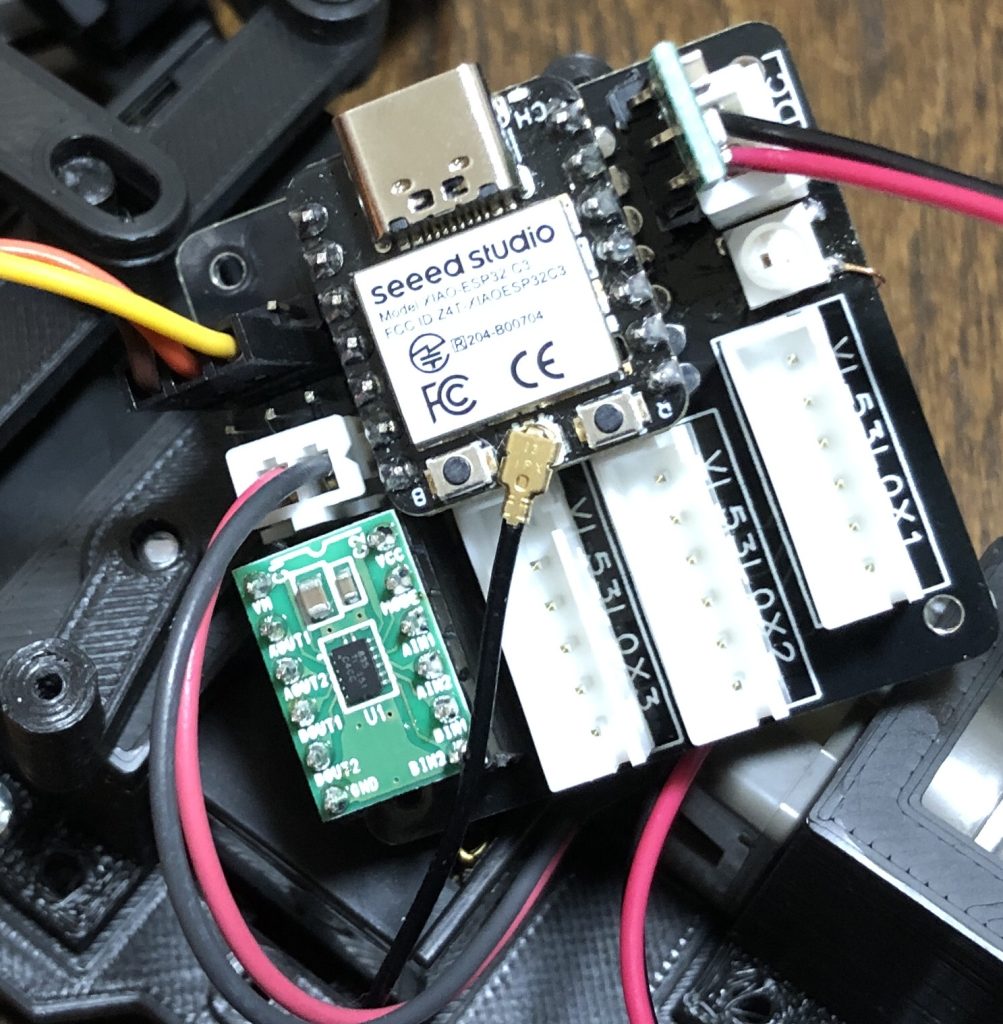

前回はRumiCar-C3の回路設計編でしたが、今回は車体設計編です。

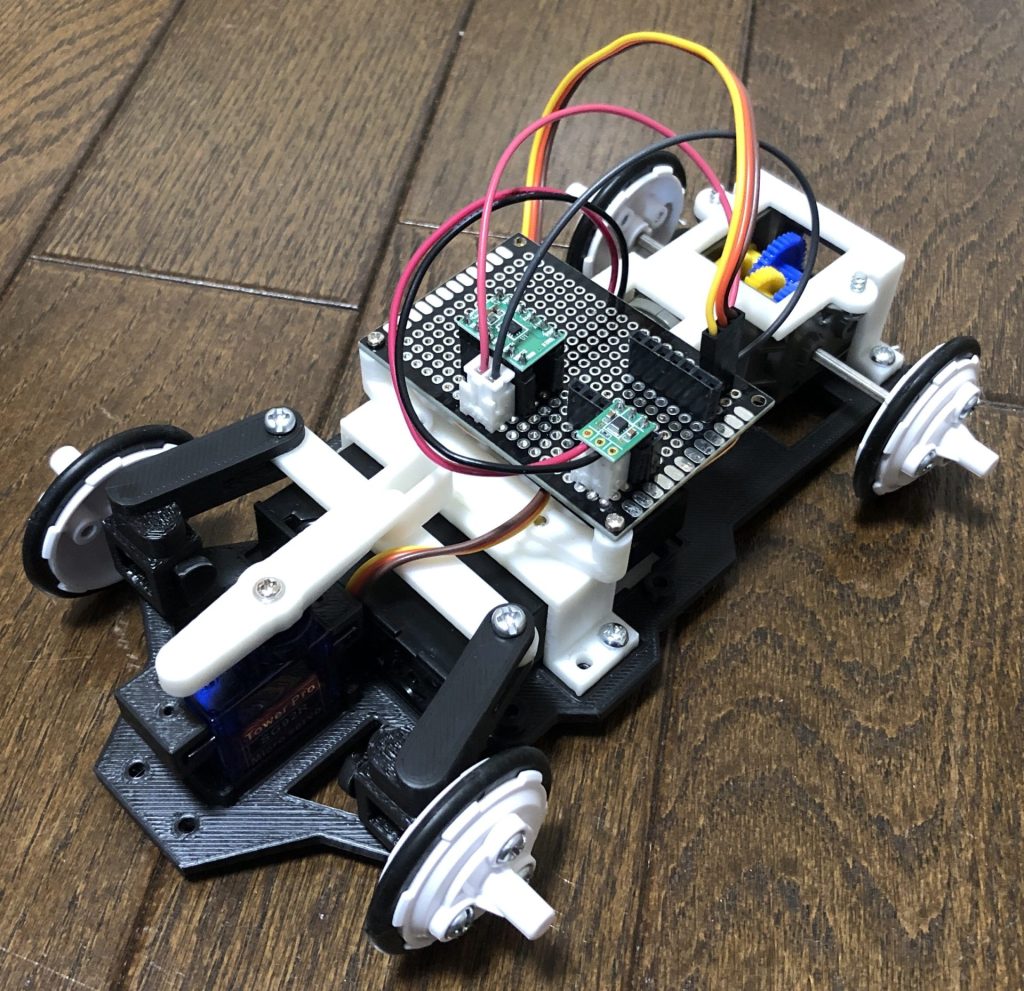

元はといえば、コミュニティの誰でもRumiCarを作れるようにということで設計しています。ギヤボックス、タイヤ以外はほとんど3Dプリンターで作っています。部品はすべて、入手しやすくて安いものを選びました。

▼RumiCarについてはこちら

https://github.com/RumiCar-group/RumiCar

▼3DプリンターはPrusa MK4を使っています。

なお、プログラミングの詳細はプログラミング編に書きます。

▼以前の記事はこちら

▼ProtoPediaにも書いています。

https://protopedia.net/prototype/5030

ステアリングの設計

ステアリングにはアッカーマン・ジャントー方式を採用しています。自動車に使われている機構だそうです。

▼こちらの書籍で見つけました。

▼こちらの記事にも書かれています。

https://web.motormagazine.co.jp/_ct/17492253

▼ターンテーブル式もあったのですが、これはスペースを取りすぎますね。

https://www.takatafound.or.jp/column/detail.php?id=87

電池ボックスやギヤボックス、サーボモーターなどの配置を勘案して、設計してみました。ちゃんとアッカーマン・ジャントー方式になっているのかはよく分からないのですが...

▼ギヤボックスはこちら

▼SG92Rの販売ページはこちら

https://akizukidenshi.com/catalog/g/g108914/

▼だいたいこんな感じの配置です。

リンクの軸となる部分は、M3のタッピングネジを使用しています。TAMIYAのキットを購入すると、よく余るネジです。

コミュニティでも使ってもらうことを想定して設計しているので、3Dプリンターの精度もばらばらだろうと思っています。そうなると、スナップフィットとかの多少精度が必要な固定はできないだろうと考え、ネジを使うことにしました。

経験則ですが、2.8mmぐらいの穴を設計しておくと、ねじ穴が無くても固定することができます。

▼ステアリングの動作はこんな感じ。

タイヤがあちこちに干渉するので、設計するときに苦労しました。もうちょっと動かせるようにできるかもしれません。

車体の設計

さらに部品を配置して、固定できるようにしました。

▼裏面には電池ボックス用の蓋を設けています。

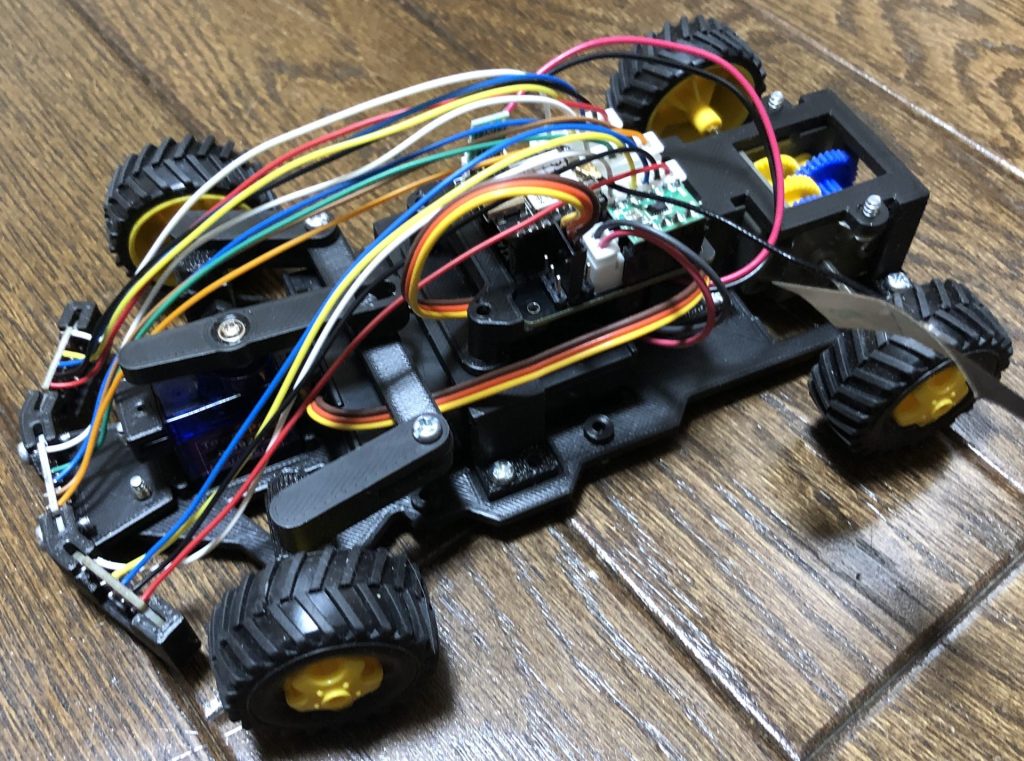

▼実際に作ったものがこちら

上の写真の時点ではTAMIYAのスリムタイヤセットのうち、36mm径のものを使用していました。しかし、55mm径は使わないので余ってしまっていました。

▼こちらです。

36mm径のみが入っているトラックタイヤがあったので、そちらを使うことにしました。

▼今はこちらを使っています。

▼他にもいろいろ載せるとこんな感じ。

▼ちなみに、31mmのスリックタイヤも試したのですが、床からの高さがギリギリになってしまいました。ギヤボックスの軸の位置が高いので、これは使えません。

前輪の軸も3Dプリンターで作っています。タイヤの六角穴と同じ寸法で設計すると抜けることがあったので、0.2°の勾配を設けています。これでしっかり刺さるようになりました。

▼試作用に使っていたフィラメントはこちら。

外装の設計

基板がむき出しなのは車っぽくないということで、外装も設計してみたのですが、車のデザインが全然分からない!車への興味が特に無いので、どんな車種があるのかも全く知りません。

▼とりあえず収まるように設計すると、バスみたいになりました。これはひどい...

Fusion360のフォームモデリングを使って収まるように触っていると、それっぽい形状になりました。

▼なぜかこういう形状になったので、理論的に説明できないのですが...

展示会に持って行くために、上の写真の状態で一度作ってみました。この時点では測距センサーを取り付けていません。

実際に3Dプリンターで作ってみると、積層方向によって仕上がりが違っていました。

▼屋根部分を下にして出力すると、前面の傾斜部分が荒くなっていました。側面はきれいに出力されていました。

側面を下にしてみると、きれいに出力できました。

▼こんな感じです。

赤色の外装は、特に塗装はしていません。フィラメントの色のままです。意外と光沢があってきれいですね。光造形式の3Dプリンターの方が適しているようには思います。

▼こちらのフィラメントを使用しました。

この後、測距センサーを取り付けるために再設計しました。厚みは1.2mmで、出力には9時間程かかります。

▼今はこんな感じです。デザインがいまいち...

実際の動作

実際に作ったものを走らせてみました。

▼初期の頃はこんな感じ。

▼展示会の時点ではこんな感じ。

▼外装を取り付けた状態でも、ちゃんと距離を測定できていました。

最後に

外装のデザインのモデルが欲しいなと思っています。本当に車種については何も知らないので、教えていただけるとありがたいです。

展示会でアドバイスを頂いたのですが、デザインを確認するだけなら実際の寸法で出力する必要が無いんですよね。縮小して出力すれば、造形時間が短縮できます。

TAMIYA製品のCADデータも欲しいところですね。いつも大体の寸法を測って、固定できるように設計しています。購入前から寸法を合わせたいですね...