RumiCar-C3の製作 回路設計編(Quadcept)

はじめに

今年に入ってから開発を進めていたRumiCar-C3について、今回から少しずつ記事にまとめていこうと思います。

まずは回路設計編です。あと車体設計編と、プログラミング編を書いているところです。

▼ProtoPediaにも書いています。

https://protopedia.net/prototype/5030

基板設計用のCADは、Quadceptを使っています。

▼以前ハッカソンで賞を受賞して、マニュアルとライセンスを頂きました。

▼最近のイベントにて、展示したり発表したりしてきました。

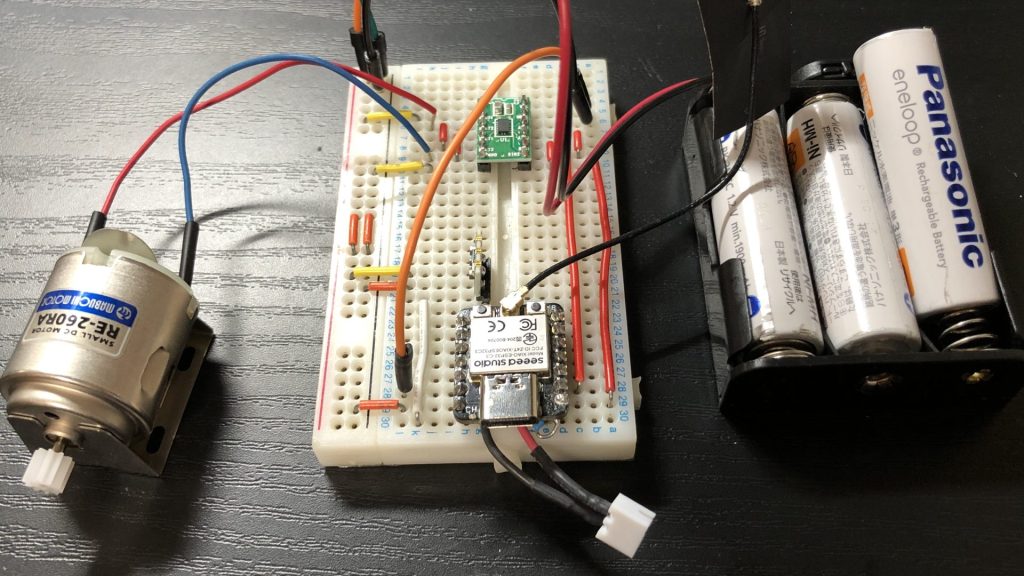

電子部品の動作確認

主な電子部品は以下の6つです。

- マイコン

- ギヤボックス

- モータドライバー

- サーボモーター

- 距離センサー

- DC/DCコンバータ

これらを基板にまとめていくわけですが、まずはマイコンとそれぞれの電子部品を一対一で配線して、制御できるかを確認します。ブレッドボードを使っています。

いきなりユニバーサル基板などにハンダ付けすると、ミスが見つかりにくく、やり直しが難しくなるからです。

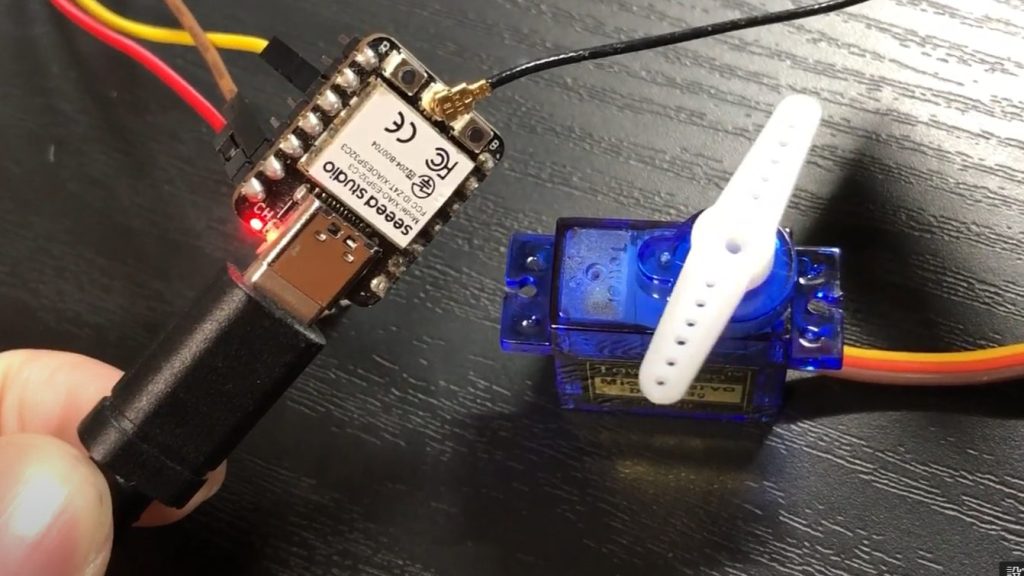

マイコンはXIAO ESP32C3を愛用しています。RumiCar-C3のC3は、マイコンの名前から取っています。

▼XIAO ESP32C3の販売ページはこちら。

https://akizukidenshi.com/catalog/g/g117454

▼ギヤボックスはTAMIYA製のものを選びました。コミュニティ向けなので、入手しやすく安いものを選んでいます。

▼モータードライバーについてはこちら。DC/DCコンバータも使っています。

▼サーボモーターについてはこちら。

▼距離センサーについてはこちら。3つ使います。

電源は単三電池3本です。DC/DCコンバータは、電池の電圧を5Vまで昇圧して、マイコンに給電するために使っています。

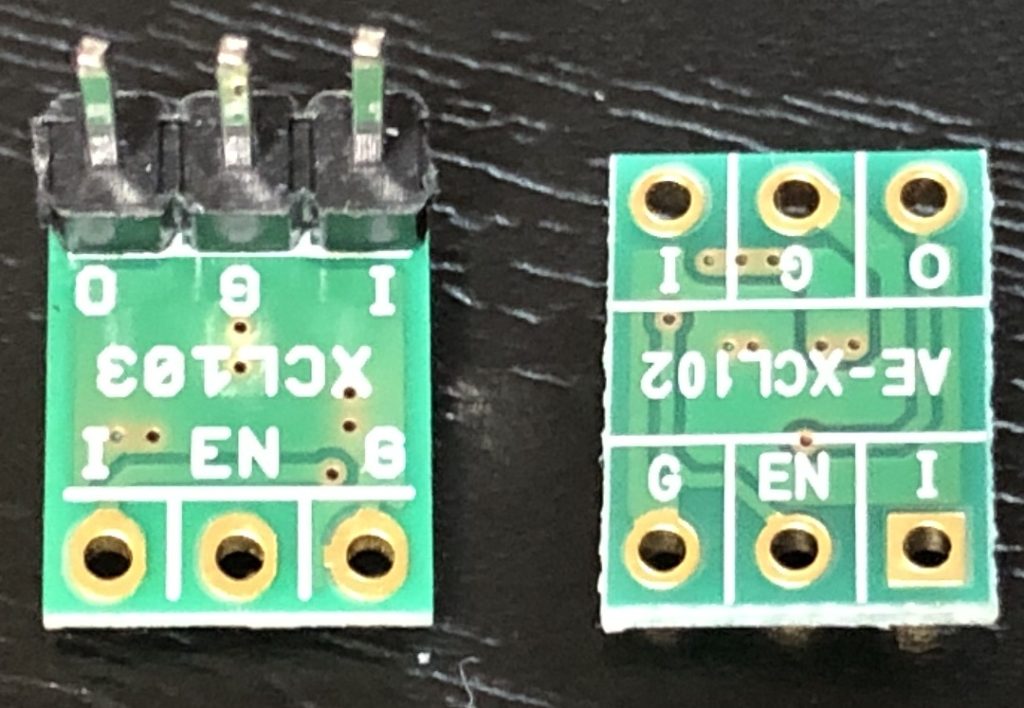

▼秋月電子でいくつかあったので試してみたのですが、XIAO ESP32C3ならどれでも動作していました。

https://akizukidenshi.com/catalog/g/g115775/

https://akizukidenshi.com/catalog/g/g115097/

https://akizukidenshi.com/catalog/g/g113065/

専門では無いので、よく調べてからお使いください。

なお、ESP32の開発ボードの場合は、DC/DCコンバータが熱くなって動作しませんでした。電流はそれほど流せないので、ご注意ください。

▼別の種類だと、ピン配置が異なる場合もあります。こちらはINとOUTが逆です。

ユニバーサル基板で配線

動作確認での回路図をもとに、ユニバーサル基板にまとめました。

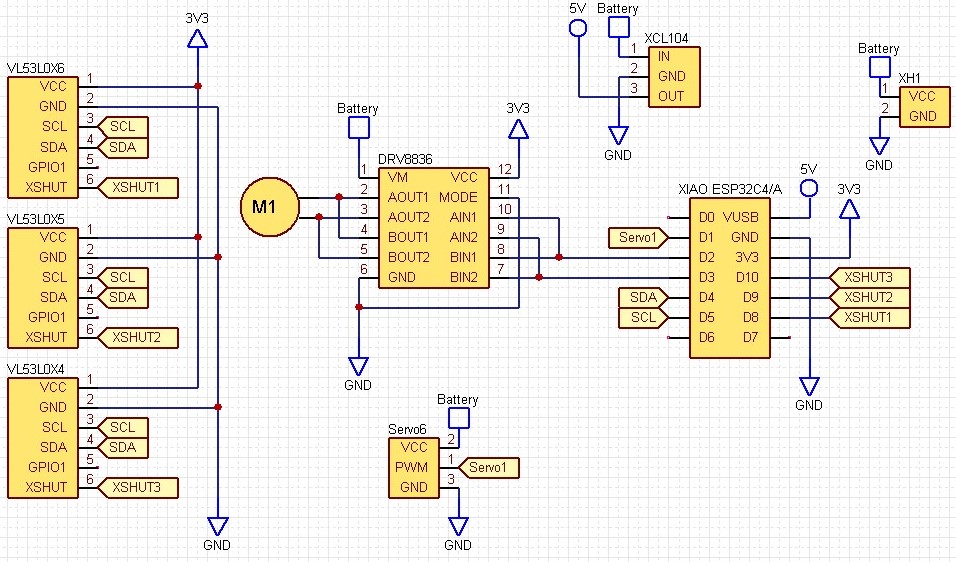

▼回路図はこちら

▼ハッカソンで教えてもらった、ポリウレタン線で配線しています。

ユニバーサル基板の外形寸法が60×40mmと小さく、部品を詰め込んでいます。もっと大きなユニバーサル基板で、余裕のある配線をした方が楽ではあります。

配線後は、テスターで導通チェックを行っています。導通するべき場所だけでなく、導通してはいけない場所も入念にチェックしました。

▼いわゆるショートについては、十分にお気を付けください。調べるといろいろ出てきます。

https://startelc.com/elc/elc3_short.html

プリント基板の設計・発注

ユニバーサル基板での配線は大変なので、プリント基板にまとめました。

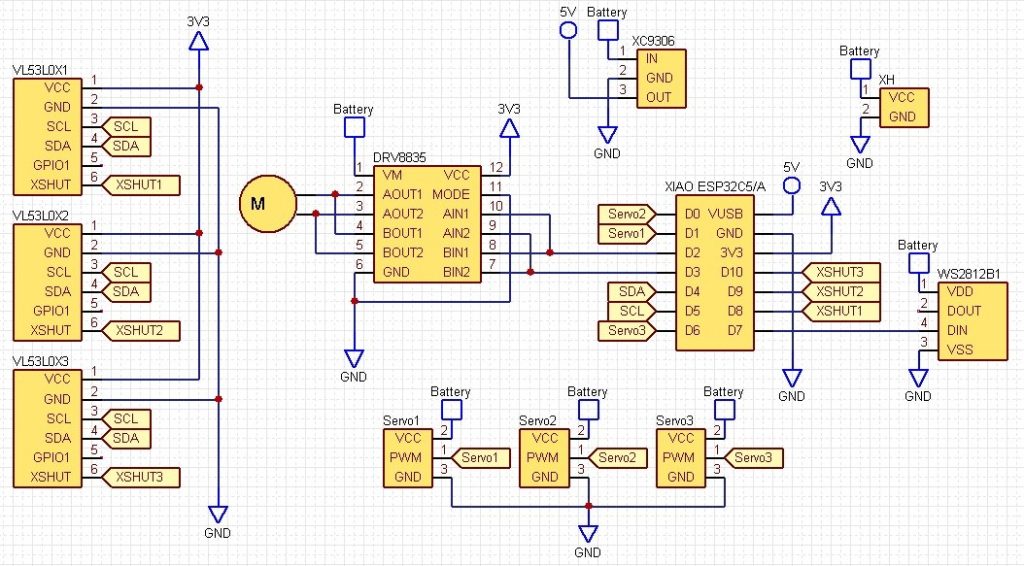

▼マイコンの余っていた端子には、サーボモーターとフルカラーLEDを割り当てました。

この回路図のデータを元に、プリント基板を設計することになります。

▼プリント基板のデータはこんな感じ。

久しぶりにPCB gogoで基板を発注しました。中国の企業なので、春節の影響を受けるということを初めて知りました。

▼PCB gogoのページはこちら。日本語での対応が丁寧で、びっくりしたことがあります。

▼実際に届いた基板がこちら。

LEDのところにカッターで配線を切った跡があるのですが、若干ミスをしたんですよね...

今までミスなく設計できたことが無いのですが、今回はフルカラーLEDだけで済みました。敗因は、フルカラーLEDのライブラリが無かったので自作したからです...

▼はんだ付け後の基板はこちら。ミスをしていた部分は、ポリウレタン線で再配線しています。

ユニバーサル基板での配線と比べると、かなり楽ですね。

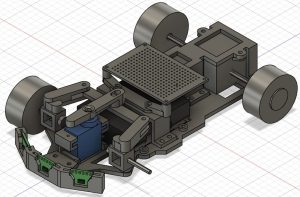

▼車体に取り付けてみました。

基板の取付穴にコネクタやピンソケットが重なってしまって、4つのうち2つは使えないんですよね...

また再設計しようと思います。一応、取付穴を使わずに挟めば固定できる3Dプリンターの部品を作って固定しました。

このあとフルカラーLEDのサンプルプログラムや、動作確認時のプログラムを試してみました。問題なく動作していました。

最後に

プリント基板の設計は、また修正する予定です。マイコンが小型なので、基板も小さく収めたくなります。大きくすればもっと楽に配線できます。

Quadceptのライブラリは、チップ部品だけでなく、モジュール化された電子部品についても欲しいところですね。簡単に作ることができるとはいえ、Pythonとかで一気に作ってしまいたいような気もします。