3Dプリンターを使ってみた(QIDI X-Smart)

部室の3Dプリンターを使って、いろいろと試してみました。一番知りたかったのは穴の大きさで、冷めた時に材料が収縮するらしいのでその影響を見てみました。

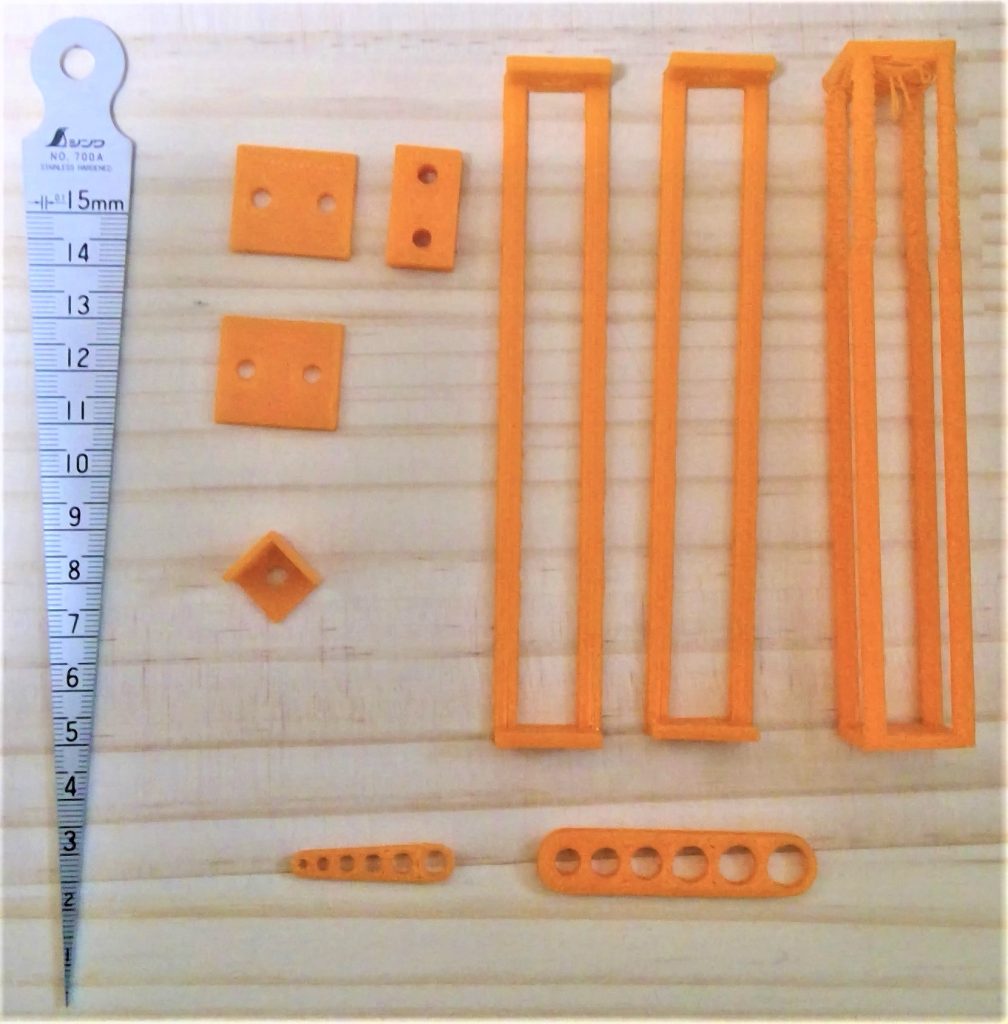

▼実際に作成したもの。左の道具はテーパーゲージという、穴の直径を測るためのものです。

ノギスでも内径を測ることができるようですが、穴が小さすぎて測れませんでした。

穴の直径を測るにあたって、テーパーゲージ自体の厚みを考慮する必要があります。パッケージに補正の方法が書いていました。

方法はごく単純で、厚みの1.2mmと読み取り値で、三平方の定理から計測します。

3DCADで設計する

今回はCreoというソフトウェアを使っていますが、他のソフトウェアでも大丈夫です。STLファイルという、他のソフトウェアや3Dプリンター用のソフトウェアに共通して使うことができるデータに出力できれば、無料のものでも使えます。

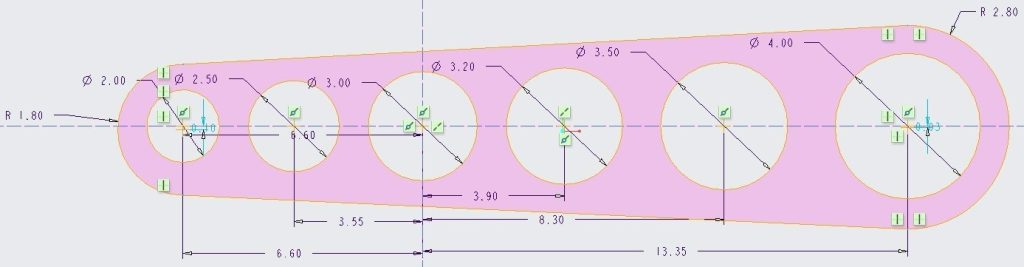

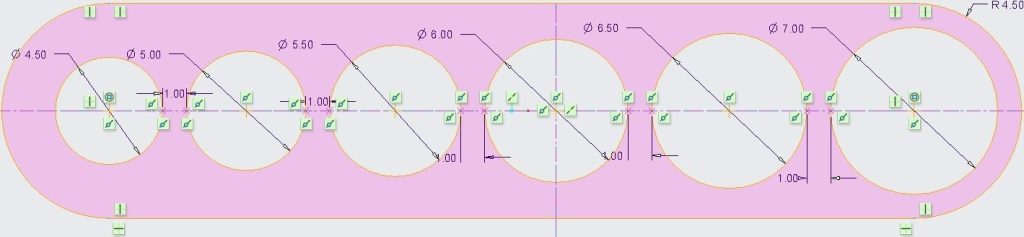

設計方法については割愛して、主要なものだけ紹介します。単位はmmです。

▼穴の大きさ(結果のところでまとめています)

▼長辺10cmぐらいのパーツ。試作用です。(ちなみにX-SmartのBuild Sizeは160×150×150mm)

3Dプリンター用のファイルに変換する

「Qidi Print」という専用のソフトウェアを使って、印刷の設定をします。材料とか、部品の配置を決めることができます。細かい設定はよく分からなかったので、今回はほぼデフォルトです。ABS樹脂を使ったので、それだけ設定しています。

便利なことに、材料を選んで右下のバーを操作すると、シミュレーションができます。印刷予想時間も表示されます。

▼シミュレーションの様子。長辺10cmぐらいのパーツは縦置きと横置きで試しています。

プリントした結果

▼穴の大きさ測定用のパーツ。左は実測値、右はすっぽり入る感じのねじを入れたもの。(M2,M3,M4,M5,M6)

▼穴の大きさについて、整理したものがこちら。(単位はmm)

| 設計時の寸法 | 2 | 2.5 | 3 | 3.2 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | 6.5 | 7 |

| 実測値 | 1 | 1.8 | 2.4 | 2.7 | 3 | 3.6 | 4 | 4.6 | 5 | 5.7 | 6.1 | 6.8 |

| 計測値 | 1.56 | 2.16 | 2.68 | 2.95 | 3.23 | 3.79 | 4.18 | 4.75 | 5.14 | 5.82 | 6.22 | 6.91 |

| 設計ー計測値 | 0.44 | 0.34 | 0.32 | 0.25 | 0.27 | 0.21 | 0.32 | 0.25 | 0.36 | 0.18 | 0.28 | 0.09 |

テーパーゲージがパーツに割とめり込むので、本当に大体の値です。0.2~0.3mmぐらい縮むことを想定しておけばいいのかな?あとは道具で調整すればいいでしょう。

▼重力に負けていたパーツたち

左は長辺10cmぐらいのパーツを縦置きにした時の写真。70mmを超えたあたりから、ノズルが離れた時にビヨンビヨンするようになりました。上の面は、棒と棒の橋渡しをするときに垂れ下がっています。

右は側面に穴を付けたパーツの写真。ちょっと重力に負けて埋まっている所があります。太めだと安定するかも?

使ってみた感想

思っていたよりも精度が良いという印象。大きいパーツのほうがあまり縮んでいないように感じました。注意しておきたいのは、3Dプリンターは時間がかかるということです。今回ぐらいなら長くても1パーツ30分ぐらいで収まっていますが、大きくなると何時間もかかることがあります。

印刷中にパーツが浮いてしまうものは、やはり対策をすべきでしょう。ソフトウェアの設定で「サポートをつける」を選ぶと、空いた空間を埋めるものが生成されます。あとで剥がせばいいのですが、今回のものだとシミュレーションですごい量のサポートがつけられていたので、パーツ自体に工夫をするほうが楽だと思います。

今回試したことを活かして、今後は3Dプリンターで作ったものも活用していこうと思います。

ちなみに、部室に3Dプリンターで作ったものが置かれていたのですが、なんとギアがありました。ギアはぜひ作ってみたい! なんせギアは結構高いのです。金属製だと1個1000円とかで、軽率に買えません。

ただしプラスチックのギアは欠けることがあるので、あくまで試作用になるかも? とりあえず試してみる予定です。

“3Dプリンターを使ってみた(QIDI X-Smart)” に対して1件のコメントがあります。